|

|

МЕНЮФестивали и конкурсы Семинары Издания О МОДНТ Приглашения Поздравляем НАУЧНЫЕ РАБОТЫ |

Дипломная работа: Розробка машини для подрібнення коренебульбоплодівБудова, технологічний процес роботи і регулювання цього подрібнювача такі, як машини ИКМ-5. Відмінність полягає в тому, що шнек – безвальний. Він складається з гвинтової спіралі, верхньої цапфи і нижньої труби. Верхня цапфа обертається в підшипниках кочення, встановлених у корпусі, який закріплено в торці кожуха шнека. Технічне обслуговування машин для миття та подрібнення коренебульбоплодів передбачає щоденні (ЩТО) і періодичні (ТО-1, через кожні 50 годин роботи) заходи. При ЩТО видаляють залишки корму і каміння, очищають внутрішні і зовнішні поверхні подрібнювача, перевіряють і підтягують різьбові з'єднання. Особливу увагу приділяють кріпленню робочих органів (ножів молотків). Періодичне технічне обслуговування (ТО-1) включає всі попередні операції, крім того, мащення машини відповідно до таблиці мащення і перевірку кріплення всіх основних вузлів, натяг клинопасових і ланцюгових передач, а також стан ізоляції електродвигунів та опір вторинного контуру заземлення. Таблиця 3.2 Технічна характеристика мийок –подрібнювачів

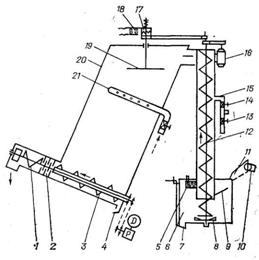

Технічна характеристика мийок-подрібнювачів наведена у табл. 3.2. Агрегат ЗПК-4 (мал. 3.6) призначений для миття, відокремлення каменів і плаваючих домішок, запарювання, розминання та вивантаження картоплі в кормозмішувачі і кормороздавачі на свинарських фермах, а також для силосування картоплі у запареному вигляді. Для роботи запарника необхідна наявність пароутворювача та ковшового конвеєра ТК-3. Агрегат має мийку 6 із завантажувальним шнеком 12, запарювальну камеру 20, паропровід, вивантажувальні шнеки 1 і 3 з м'ялкою 2, механізм привода та шафу керування. Перед початком роботи агрегату через верхній та нижній крани водопроводу зливають воду в мийку. Потім перекривають нижній кран і включають завантажувальний шнек та конвеєр подачі картоплі. Диск-активатор завантажувального шнека приводить в рух воду в мийці. Картопля подається на щілинний лотік 11, де крізь щілини земля та пісок відокремлюються, а картопля потрапляє на розподільний щиток 9, а з нього рівномірно в мийку, де також приводиться в рух і миється. Каміння та інші предмети, важчі за воду, тонуть і відкидаються диском-активатором в уловлювач 7, з якого періодично видаляються відкриванням на 3-6 с кришки. Солому та інші домішки також періодично спрямовують щитками 5 у зливне вікно. Для кращого забирання картоплі шнек 12 мийки розміщений ексцентрично відносно її циліндра. Попередньо вимита картопля піднімається шнеком і додатково миється водою, яка надходить із зрошувача 15. Потім картопля потрапляє на розподільний пристрій 19, з якого рівномірно заповнює запарювальну камеру 20.

Мал. 3.6. Конструктивно-функціональна схема запарювального агрегату ЗПК-4: 1, 3 – вивантажувальні шнеки; 2 – м'ялка; 4 – отвір для конденсату; 5 – збиральний щиток; 6 – мийка; 7 – каменевловлювач; 8 – диск-активатор; 9 – розподільний щиток; 10 – конвеєр; 11 – щілинний лотік; 12 – завантажувальний шнек; 13, 14 – нижній та верхній крани; 15 – зрошувач; 16 – привод шнека мийки; 17 – кулачкова муфта; 18 – кінцевий вимикач; 19 – диск; 20 – запарювальна камера; 21 – колектор паропроводу. Розподільний пристрій (диск, що обертається), крім рівномірного завантаження запарювальної камери, вимикає привод 16 шнека мийки при заповненні її картоплею. Це здійснюється в результаті гальмування диска 19 і спрацьовування кулачкової муфти 17. Спеціальним колектором 21 в камеру подається пара. Конденсат, що утворюється при запарюванні картоплі, стікає у нижню частину кожуха вивантажувального шнека і через отвір зливається в каналізацію. Після 10-20 хв. запарювання знову включають завантажувальний шнек на 5-7 хв. і звільняють мийку від залишків картоплі, потім процес запарювання картоплі продовжують. Закінчення запарювання характеризується виходом пари із зливного отвору конденсату. При цьому припиняють подачу пари і роблять витримку 5-10 хв., щоб залишки пари перетворились у конденсат, який зливається у каналізацію. Запарена картопля шнеком подається на ножі м'ялки 2, розминається ними і далі шнеком вивантажується безпосередньо в змішувач або проміжні транспортні засоби. Технічне облуговування запарника ЗПК-4 включає щозмінні, а також періодичні заходи. При щозмінному ТО виконують такі операції. Перед роботою перевіряють натяг клинопасових і ланцюгової передач, надійність різьбових кріплень і болтових з'єднань. Перевіряють і при необхідності регулюють систему автоматичного виключення електродвигуна мийки. Після роботи очищають машину від залишків кормів, пилу та бруду. Виявлені несправності усувають. Технічне обслуговування ТО-1 (через кожні 100 год роботи) починають з операцій ЩТО. Крім того, змащують всі підшипники і приводні ланцюги, перевіряють рівень масла в редукторі і при необхідності доливають його до верхньої мітки, очищають від пилу і бруду електродвигун та пульт керування, перевіряють їх кріплення та приєднання контурів заземлення, а також надійність контактів. Розбирають, зачищають і змащують технічним вазеліном окислені контакти. Таблиця 3.3 Технічна характеристика запарника ЗПК-4

3.4 Технологічний розрахунок дискової коренерізки Після миття коренеплоди подрібнюються з метою підвищення їх поїдання та перетравлювання тваринами. В відповідності з зоотехнічними вимогами товщина подрібнення коренеплодів при згодовуванні великій рогатій худобі повинна бути 10...15мм, свиням 5...10мм, птиці 3...4мм. Усі коренеплоди потрібно готувати не раніш чим за 2 години перед згодовуванням щоб уникнути псування.

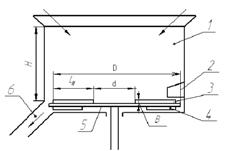

Мал. 3.7 Технологічна схема горизонтальної дискової коренерізки. 1 – завантажувальна камера; 2 – протиріз; 3 – ніж; 4 – лопатка викидання стружки коренів; 5 – диск; 6 – вивантажувальний лоток. H, – висота завантажувальної камери; D – діаметр диска по зовнішніх кінцях ножів; d – діаметр диска по внутрішніх кінцях ножів; Lн – довжина ножа, що дорівнює товщині різки. Основними параметрами коренерізки є розміри робочої камери (діаметр, висот чи довжина), кількість і розміри (довжина) ножів, частота обертання робочого органа, тривалість перебування коренебульбоплодів у камері. Добова продуктивність коренерізки, кг/доб:

де Таблиця 3.4 Приблизні добові раціони годування тварин. Добові зимові раціони для корів живою масою 500кг при добовому надої 15 кг/гол.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 |

Приглашения09.12.2013 - 16.12.2013 Международный конкурс хореографического искусства в рамках Международного фестиваля искусств «РОЖДЕСТВЕНСКАЯ АНДОРРА»09.12.2013 - 16.12.2013 Международный конкурс хорового искусства в АНДОРРЕ «РОЖДЕСТВЕНСКАЯ АНДОРРА»

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.