|

|

МЕНЮФестивали и конкурсы Семинары Издания О МОДНТ Приглашения Поздравляем НАУЧНЫЕ РАБОТЫ |

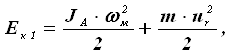

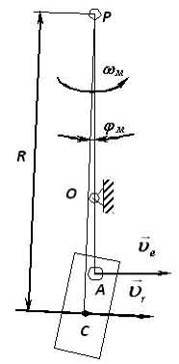

Дипломная работа: Шляхи підвищення ефективності роботи малогабаритних кормодробарокПокращити роботу дробарок шляхом вдосконалення конструктивної схеми [41] можливо наступним шляхом. Проведений аналіз результатів наукових досліджень роботи молоткових дробарок показав, що одним із способів підвищення показників їх роботи є використання пружного підвісу, на якому встановлюється дисбаланс. Внаслідок цього виникає вібрація, яка сприяє руйнуванню продуктово-повітряного шару, тим самим збільшуючи відносну швидкість удару робочих органів, а також покращує умови відводу готового продукту з камери подрібнення. Таким чином зменшується середні витрати потужності на подрібнення у молоткових дробарок, а також розподіл продуктів подрібнення за фракціями стає більш рівномірним. Але слід зауважити, що зменшення витрат потужності приблизно 5% за даними автора, майже зводиться нанівець додатковими втратами потужності на привід дисбалансу - близько 2.3%. Крім того наявність вібрації негативно впливає на надійність роботи та міжремонтний ресурс деталей, вузлів та дробарки в цілому. Підвищення якості подрібнення зернових матеріалів молотковими дробарками на основі створення нових поколінь молоткових дробарок [37 - 39]. На основі одержаних реологічних і реологічно-хвильових залежностей та нових технічних рішень розроблені наукові основи і прогресивна технологія переробки концентрованих та інших сипких кормових і харчових матеріалів, створено нове покоління високоефективних модульних прямоточних молоткових безрешітних дробарок продуктивністю від 0,2 до 15 т/год. Такі дробарки серійно випускаються з 1993 року “ВАТ” Могилів - Подільський машинобудівний завод Вінницької області. Дані моделі можуть бути використані для оснащення будь яких типорозмірів комбікормових заводів, цехів, агрегатів, розмельно-змішувальних установок, тваринницьких і птахівничих комплексів, колективних, а також фермерських і приватних господарств. Проте при розробці конструкцій недостатньо розкриті питання основних конструктивних співвідношень системи “барабан-молоток”, а отже існують перспективи зниження питомої енергоємності процесу подрібнення матеріалів за рахунок покращення динамічних показників роботи молоткового апарату кормодробарок. Перспективним напрямком ведення енергозберігаючих режимів роботи є встановлення систем управління приводу молоткових малогабаритних кормодробарок. Але, при позитивних результатах зменшення витрат енергії на подрібнення значно ускладнюється електросхема приводу, що спричиняє додаткові витрати на обслуговування і ремонт обладнання, і при низькій якості комплектуючих деталей, різко зменшується надійність та безвідказність агрегату в цілому. малогабаритна кормодробарка подрібнення корм Таким чином, для підвищення ефективності роботи молоткових кормодробарок існують наступні тенденції: 1) проведення сервісно-технологічних заходів по підвищенню безвідказності та надійності роботи кормодробарок (внесення змін у схему термічної обробки молотків, обґрунтування періодичності ТО, уточнення номенклатури запасних частин); 2) модернізація дробарки шляхом встановлення додаткових пристроїв на існуючі конструкції (пружний підвіс корпуса, дисбаланс ротора); 3) розробка нових конструкцій на основі підбору раціональних режимів роботи залежно від реологічних властивостей сировини; 4) ведення енергозберігаючих режимів роботи шляхом встановлення систем управління приводу. 2.6 Постановка задач та обґрунтування напрямків дослідженьДостатнє та якісне забезпечення комбікормами тваринницької галузі передбачає наявність сировинної бази, передових технологій і засобів механізації, які відповідають принципам ресурсо-енергозбереження та зоотехнічним вимогам. Особливого значення на сучасному етапі розвитку тваринництва набуває оснащення малих господарських організаційних формувань малогабаритними засобами механізації для приготування комбікормів з високими техніко-економічними і якісними показниками. Суть існуючої проблеми в тому, що під час подрібнення зернових матеріалів молотковими кормодробарками утворюється близько 20 % пиловидних часток, що знижує якість комбікорму і до 40 % збільшує витрати енергії на виконання операції. Причиною цього є недосконалість конструкції робочого органу, який не забезпечує умов гарантованого руйнування зернівки за один цикл від зони завантаження до вихідних отворів решета кормодробарки. Негативними наслідками є порушення режиму подрібнення, коли частки, не пройшовши по розмірам через отвори вихідного решета, здійснюють повторні цикли у робочій камері, при цьому: частки набувають колової швидкості, що зменшує кінетичну енергію удару молотка і пропускну здатність вихідного решета; при повторних циклах частки зазнають сколювання і перетирання об деку та молотки, що сприяє підвищеному пилоутворенню; надмірне подрібнення і пилоутворення спричиняє додаткові витрати електроенергії при роботі молоткових кормодробарок. Аналіз нормативних документів, результатів досліджень, проведених раніше і досвіду роботи тваринницьких господарств дозволяє сформулювати вихідні положення для проведення подальших досліджень. Аналіз стану народногосподарської проблеми зниження енергоємності сільськогосподарського виробництва в області кормоприготування дозволяє сформулювати робочу гіпотезу подальших досліджень: підвищення якості та зниження енергоємності процесу подрібнення зернових матеріалів можливе шляхом вдосконалення молоткового ротора кормодробарки на базі дослідження динаміки руху молотка, як фізичного маятника у полі відцентрової квазіупружної сили. Тому метою магістерської роботи є підвищення ефективності роботи малогабаритних зернових молоткових кормодробарок встановленням раціональних параметрів і режимів роботи молоткового ротора з шарнірно закріпленими молотками. Відповідно до мети поставлені задачі, які необхідно вирішити на етапах дослідження: встановити закономірності відносного руху молотка як фізичного маятника у полі відцентрової квазіпружної сили, а на їх основі - ряд переважних значень лінійного співвідношення елементів ротора з шарнірно закріпленими молотками; встановити залежність енергетичних показників процесу подрібнення від розмірно-масових параметрів молотків, в тому числі при зношуванні під час роботи; провести порівняльний аналіз якості подрібнення і ефективності роботи вдосконаленого молоткового ротора малогабаритної зернової кормодробарки відповідно до зоотехнічних вимог розміру часток після подрібнення; виконати виробничу перевірку і розробити рекомендації щодо підвищення ефективності роботи кормодробарок з шарнірно закріпленими молотками. Розділ 3. Теоретичні дослідження процесу подрібнення кормів дробарками з шарнірно закріпленими молотками В результаті аналізу відомих результатів досліджень стосовно процесу роботи молоткових кормодробарок було виявлено, що молотки під час роботи здійснюють коливальні рухи відносно осі підвісу [22, 23, 24, 53]. Очевидно, що відхилення молотків від радіального положення впливають на швидкість удару і зазор між гранню молотка та декою дробарки. Крім того, у процесі роботи відбувається зношування молотків, що змінює їх геометричну форму, масу, та положення центра мас [49, 53]. В результаті цього змінюється момент інерції молотка, а також співвідношення радіуса підвісу до приведеної довжини молотка ротора, що спричиняє порушення технологічного режиму та якості подрібнення. Відхилення приведеної довжини молотка від початкової спричиняє збільшення коефіцієнта передачі ударних імпульсів на вісь обертання ротора, що різко скорочує ресурс роботи кормодробарки [50]. Проведені раніше дослідження не достатньо висвітлюють питання, тому для встановлення раціональних технологічних параметрів процесу подрібнення зернових кормів дробарками з шарнірно закріпленими молотками необхідно провести подальші дослідження. Це стосується вивчення закономірностей руху молотка кормодробарки в системі “молоток - барабан - середовище”. 3.1 Допущення, прийняті при дослідженняхПри проведенні теоретичних досліджень були зроблені наступні допущення: продукт, що поступає у завантажувальний отвір, створює силу опору руху молотка, яка збуджує коливання молотка і діє один раз за один оберт ротора; опір кільцевого повітряно-продуктового шару матеріалу в камері подрібнення, де частки рухаються хаотично, спричиняє затухання коливань і не впливає на частоту коливань молотка; [9]; на етапі створення графічної логіко-імітаційної моделі відносного руху молотка вважаємо, що згасання коливань немає, тому що час між ударами молотка об порцію зерна в зоні завантаження дуже малий (в реальних умовах роботи дробарки близько 0,02 - 0,03 с) [20, 23, 33]. переносна швидкість молотка є незмінною і дорівнює кутовій швидкості ротора, оскільки шарнірна установка молотка гасить крутильні коливання ротора; удар молотка по об’єму зерна, що надходить у камеру, вважається ударом по точечному тілу тому, що маса молотка у 7 - 14 тисяч раз більше маси зернівки злакових культур [31, 50]. 3.2 Кінетична енергія молоткаЩоб зруйнувати зернівку необхідна певна енергія, яка більша за енергію руйнування зернівки. Основною такою енергією є кінетична енергія. Кінетична енергія системи після удару [3, 7] складається із суми кінетичних енергій руху молотка і порції матеріалу. Кінетична енергія молотка Ек 1 після удару складається з [3] кінетичної енергії коливального руху молотка на осі А і кінетичної енергії переносного обертального руху центра мас молотка відносно миттєвого центра обертання Р (рис.3.1):

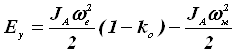

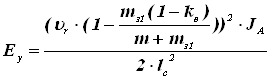

де JА - момент інерції молотка; wм - кутова швидкість молотка відносно миттєвого центра швидкостей, с-1; ur - швидкість центра мас молотка після удару, м/с.

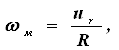

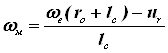

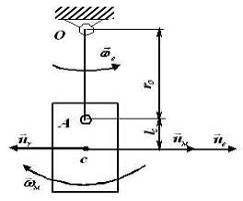

Рис.3.1 До визначення миттєвої кутової швидкості молотка після удару Кутову швидкість точки w м визначаємо із залежності:

де R - відстань від центра мас до миттєвого центра обертання молотка. Миттєвий центр швидкостей R (рис.3.1)

визначається перетинанням двох перпендикулярів [7], проведених до двох векторів

швидкостей Виходячи з формули (3.2), одержимо

Підставляючи отримане значення wм у формулу (3.2), одержимо

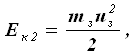

Кінетична енергія порції матеріалу після удару, визначається за формулою

де mз - маса порції матеріалу, що подрібнюється; uз - швидкість порції матеріалу, що подрібнюється, після удару. Загальне значення кінетичної енергії системи після удару

де Ео - енергія витрачена на подолання сил опору середовища. Якщо врахувати, що Ео - це частина від всієї енергії, то одержимо:

де kо - коефіцієнт опору середовища. Енергію удару Еу можна визначити, як різницю між енергією до взаємодії і після удару:

Враховуючи, що швидкість удару складається з переносної швидкості обертання барабана і відносної швидкості коливань молотка, які при прямому ударі лежать на одній прямій, запишемо:

де lc - лінійний розмір від осі закріплення молотка до його центра мас; ro - радіус закріплення осі молотка на барабані (рис.3.2).

Рис.3.2 Геометричні параметри системи барабан - молоток Після підстановки, перетворень і спрощень:

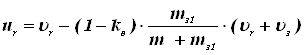

Враховуючи теорію удару, швидкість молотка після удару можна записати:

де

Тоді вираз для знаходження енергії удару молотка запишеться:

Одержане рівняння дає змогу теоретично визначити кінетичну енергію молотка при квазіупружному ударі по частці матеріалу масою тз. Враховуючи дану теоретичну залежність, представляється можливим визначити енергетичні показники - критичну швидкість руйнування матеріалу та потужність, необхідну для його подрібнення. 3.3 Визначення критичної швидкості руйнування зернових матеріалівЯк було вказано вище, для описання процесу руйнування матеріалів з пружно - в’язкими властивостями запропонували використовувати енергетичний критерій міцності. Сутність цієї теорії полягає в тому, що в процесі деформації деяка частина енергії розсіюється при внутрішньому терті, а енергія П накопичується, як потенціальна енергія пружини:

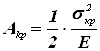

де Е - модуль пружності матеріалу;

де

V - об’єм зразка матеріалу. Трансформуючи цей вираз, одержимо значення питомої роботи руйнування для даного матеріалу:

де Ап - значення питомої роботи. Оскільки напругу

то вираз для визначення роботи на руйнування зразка матеріалу набуде вигляду:

Руйнування відбувається, якщо значення накопиченої енергії досягає величини критичної питомої роботи, тобто коли напруга у зразку сягає межі міцності для даного матеріалу [46]

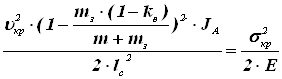

де Таким чином, молоток для руйнування деякого об’єму матеріалу V повинен виконати критичну роботу Акр, тому праві частини виразів (3.8) і (3.10) будуть дорівнювати одна одній:

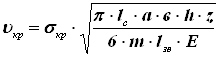

Звідси можемо знайти критичну швидкість удару молотка, при якій відбудеться руйнування зернівки:

Момент інерції молотка знаходиться з виразу [11]:

де lзв - зведена довжина молотка, lс - відстань від осі підвісу до центра мас молотка. т - маса молотка. Об’єм порції, що попадає під удар молотка для зернових матеріалів можна записати:

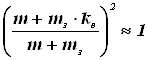

де а, в, h - довжина, ширина і висота зернівки відповідно; z - кількість зернівок, що попали під удар одного молотка. Для інженерних розрахунків можна спростити (3.12), оскільки:

Тоді вираз для знаходження критичної швидкості удару:

або:

Таким чином, отримано рівняння для знаходження

критичної швидкості руйнування зернових матеріалів, яке враховує фізико - механічні

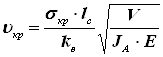

властивості сировини (модуль пружності Е, Одержане рівняння для визначення критичної швидкості руйнування зернових матеріалів дає можливість теоретично визначити потужність, необхідну для подрібнення зернового матеріалу

де Рп - потужність на подрібнення матеріалу;

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

Приглашения09.12.2013 - 16.12.2013 Международный конкурс хореографического искусства в рамках Международного фестиваля искусств «РОЖДЕСТВЕНСКАЯ АНДОРРА»09.12.2013 - 16.12.2013 Международный конкурс хорового искусства в АНДОРРЕ «РОЖДЕСТВЕНСКАЯ АНДОРРА»

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(3.1)

(3.1)

(3.2)

(3.2) (3.5)

(3.5)

,

,

(3.6)

(3.6) , (3.7)

, (3.7) . (3.8)

. (3.8) , (3.10)

, (3.10)

(3.12)

(3.12)

(3.14)

(3.14)