|

|

МЕНЮФестивали и конкурсы Семинары Издания О МОДНТ Приглашения Поздравляем НАУЧНЫЕ РАБОТЫ |

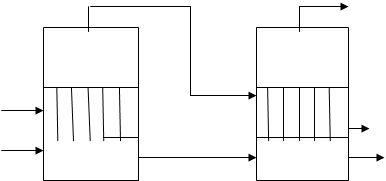

Курсовая работа: Проект двохкорпусної випарної установки для концентрування яблучного сокуОписання проектованого апарата У літературі описано багато конструкцій апаратів, що застосовувались раніше і застосовуються тепер у хімічній та цукровій промисловості. Якщо простежити за їх розвитком, то можна помітити таку послідовність: при малих масштабах виробництва спочатку з'явилися апарати з паровою оболонкою, потім на зміну їм прийшли змійовикові і горизонтальні трубчасті апарати, де кипіння відбувається у великій місткості зовні кип'ятильних трубок. У міру вдосконалення техніки з'явилися більш компактні конструкції вертикальних апаратів з природною циркуляцією рідини всередині кип'ятильних трубок, плівкові апарати, в яких відбувається виповзання рідинної плівки, вертикальні апарати з виносною поверхнею нагрівання, в яких добре сепарується пара, апарати з штучною циркуляцією, в яких у певних умовах можна інтенсифікувати тепловіддачу, роторні апарати, де кипіння розчину відбувається в тонкій плівці, апарати з заглибними пальниками. Серед кожної групи апаратів є й деякі відмінності. Проте слід зауважити, що така велика кількість конструкцій була зумовлена не стільки вимогами та особливостями техніки випарювання, скільки міркуваннями рекламного і патентного характеру. У зв'язку з цим слід підкреслити, що в СРСР, де в умовах планового соціалістичного господарства проводиться типізація і стандартизація устаткування, число типових конструкцій зведене до мінімуму. Але оскільки на заводах збереглися ще не стандартизовані апарати, нижче буде описано найбільш поширені конструкції. Точно встановленої класифікації апаратів немає, проте їх можна класифікувати за рядом ознак, а саме: 1) за розміщенням поверхні нагрівання – горизонтальні, вертикальні і похилі, які зустрічаються рідше; 2) за видом теплоносія – паровим, газовим, електричним обігріванням та обігріванням високотемпературними носіями. На хімічних і цукрових заводах найчастіше застосовують апарати з паровим обігріванням, а тому в дальшому їм буде приділено особливу увагу; 3) за способом підведення теплоносія – подавання теплоносія всередину трубок, подавання пари в парову камеру зовні трубок; 4) за режимом циркуляції – природна і штучна; 5) за кратністю циркуляції – одноразова і багаторазова; 6) за типом поверхні нагрівання – з паровою оболонкою, змійовикові, з трубчастою поверхнею нагрівання різної конфігурації. Що ж до вимог, які ставлять до раціональних конструкцій, то вони можуть бути зведені до таких: 1) простота, компактність, технологічність конструкцій з точки зору зручності і дешевизни виготовлення, монтажу і ремонту, стандартизація вузлів і деталей; 2) механічна надійність: міцність, жорсткість, стійкість, герметичність і довговічність апарата; 3) задоволення технологічних вимог: додержання потрібного режиму, виготовлення продукту або напівпродукту належної якості і потрібної концентрації, стійкість у роботі при неминучих невеликих коливаннях у відборі екстра пари, по можливості більш тривала робота між зупинками на очищання при мінімальних відкладеннях осадів на поверхні нагрівання, зручність обслуговування і очищання, регулювання і контролю роботи; 4) інтенсивність тепловіддачі при високих значеннях, мала вага і невисока вартість поверхні нагрівання; 5) безпека обслуговування, наявність огороджувальних пристроїв і запобіжних клапанів в апаратах, що працюють під тиском; 6) мінімальна вартість проектування, виготовлення і експлуатації; 7) зручність перевезення; 8) відповідність конструкції вимогам Держтехнагляду. Апарати здають в експлуатацію після приймання їх спеціальною комісією за участю представника Держтехнагляду і періодично повторно оглядають. Зрозуміло, що задовольнити всі ці вимоги максимально практично неможливо, а тому завдання конструктора полягає в тому, щоб, орієнтуючись на технічні умови, створити найраціональнішу конструкцію. Під кутом зору сказаного перейдемо до короткого розгляду конструкцій. 1. Випарний апарат з паровою оболонкою застосовується в невеликих за масштабами виробництвах для упарювання в'язких рідин, розчинів, що дають відкладення або мають агресивні властивості. Для боротьби з корозією внутрішня стінка корпуса часто буває захищена антикорозійним покриттям. Ці апарати працюють або при атмосферному тиску, або під вакуумом. Нерідко вони бувають оснащені мішалкою для інтенсифікації процесу випарювання. Позитивні якості апарата: простота і надійність конструкції; недоліки: мала інтенсивність теплопередачі, невелика продуктивність, невисокий паровий простір, внаслідок чого можливе механічне винесення краплинок рідини. 2. Змійовиковий апарат порівняно з попередньою конструкцією більш компактний, оскільки в одиниці об'єму може мати більшу поверхню нагрівання. Позитивною якістю його є можливість розділення поверхні нагрівання на секції, які поступово вводять у роботу; це важливо для апаратів періодичної дії з поступовим заповненням упарюваною рідиною. При упарюванні кислих рідин змійовики слід виготовляти з кислототривкого матеріалу, а стінки корпуса повинні мати відповідні покриття. Недоліки: при тісному розміщенні змійовики важко очищати зовні; якщо змійовики довгі, то утруднене відведення конденсату і можливе утворення «парових пробок». Крім того, їх важко ремонтувати. Змійовики треба кріпити до корпуса «хомутами», інакше при подаванні всередину змійовиків пари під тиском можлива їх вібрація і дрижання апарата. Хоч за компактністю ці апарати і кращі за оболонкові, проте вони поступаються перед трубчастими, які тепер найбільше поширені в промисловості. До старих конструкцій належить горизонтальний випарний апарат з горизонтальними довгими трубками порівняно невеликого діаметра, з ущільненням трубок гумовими кільцями, притискуваними спеціальними розетками до трубок. Пара подається в парову камеру, входить в один кінець трубок, а конденсат виходить з другого їх кінця в конденсатну камеру. Щоб трубки через велику їх довжину не перегиналися, їх пропускають через установлені по довжині апарата 2–3 ґратчасті перегородки. І Корпус апарата має форму сундука або циліндра. У першому випадку при роботі апарата під надлишковим тиском або вакуумом потрібне додаткове кріплення плоских стінок, щоб вони не деформувалися. До позитивних якостей апарата слід віднести: велике дзеркало випаровування, великий паровий простір, велика акумуляційна здатність, зручність очищання поверхні нагрівання, бо трубки виймаються з апарата, малі втрати корисної різниці температур від гідростатичного ефекту, оскільки висота рівня розчину в апараті невелика. За дослідними даними наближається до значень для вертикальних апаратів з організованою циркуляцією. Недоліки апарата: громіздкість, велика площа підлоги, яку він займає, висока вартість ремонту, що пов'язано з вийманням і вставлянням трубок на гумовому ущільненні. До горизонтальних апаратів належать апарати з горизонтальними трубками, усередині яких кипить упарюваний розчин; пара подається зовні трубок. До позитивних якостей апарата належать зручність ремонту, бо можна відкатувати поверхню нагрівання, великий паровий простір. Недоліком його є те, що трубки важко чистити всередині. Місце і призначення проектованого апарата в технологічній схемі випарювання апарат продукт установка На листі 2 наведена апаратурно-технологічна схема випарної установки, що складається з двох послідовно з’єднаних апаратів з природною циркуляцією, збірників сусла і концентрату, збірників конденсату, насосів для перекачування сусла, концентрату, конденсату. Установка працює так. Сок із збірника для ферментації подається у перший корпус випарної установки, у якій внаслідок випарювання із розчину видаляється розчинник, а нелеткі речовини залишаються у розчині. Для обігрівання першого корпусу випарної установки і для підігріву соку подається гріюча пара з котельні. У нагрівальній камері теплота передається від теплоносія до киплячого розчину, у паросепараторі від киплячого розчину відділяється пара. Вторинна пара, що утворюється у першому корпусі надходить у гріючу камеру другого корпуса. У другий корпус надходить сконцентрований розчин з першого корпусу. Перетікання розчину і вторинної пари по корпусах відбувається внаслідок перепаду тисків між корпусами, які виникають у результаті створення вакууму у другому корпусі. Внаслідок створеного розрідження створюється корисна різниця температур між температурою кипіння розчину у другому корпусі і температурою вторинної пари першого корпусу. Концентрат соку з другого корпусу за допомогою відцентрового насосу надходить у збірник для зберігання. Вторинна пара з другого корпусу направляється в конденсатор, до якого підключений вакуум-насос. Конденсатор створює розрідження у випарній установці. При конденсації пари об΄єм, з якої він утворюється. Як наслідок у камері змішування конденсатора і під΄єднаному до неї апараті створюється розрідження. Опис технологічного процесу виробництва концентрованого яблучного соку Для виготовлення концентрованого яблучного соку використовують свіжі плоди або соки-напівфабрикати асептичного консервування або холодильного зберігання. На заводі використовують тільки свіжі плоди, які повинні відповідати вимогам діючих стандартів. Плоди які поступають на переробку, повинні бути свіжими, зрілими, здоровими, без ознак псування. Доставка, приймання, зберігання відбувається так само як і для яблучного пюре. Миття. Проводиться на барабанній мийній машині чистою водою, яка відповідає вимогам як до харчової води з метою видалення механічних домішок, мікроорганізмів та ядохімікатів з поверхні плодів. Інспекція. Після миття плоди поступають на інспекційний стіл де видаляються сторонні домішки, ушкоджені плоди та ті, які не відповідають вимогам діючих стандартів. Далі яблука поступають на дроблення яке проводиться на універсальній дробарці, сировина подрібнюється на шматочки розміром 2–6 мм. Цей процес дозволяє збільшити вихід соку. Після дроблення сировина обробляється електричним струмом. Найбільш ефективна обробка сировини в тому випадку, коли з мезги до електричної обробки відібрали частину соку на центрифузі. Також можна обробляти вижимки після преса для видалення додаткової кількості соку. У випадку коли відбирається сік спочатку на центрифузі, а потім обробляється струмом низької частоти напругою 220В, дає можливість збільшити вихід соку на 1.5–4.5% при цьому також збільшується продуктивність пресу приблизно на 25–35%. Далі сировина подається на пресування. Пресування – це процес розділення, при якому із порожнини між движучимип протитечійно пресуючи ми поверхнями витісняються рідкі речовини. Велике значення при пресуванні має шар мезги яка пресується. При високому шарі мезги збільшується зона пресування та тривалість витягнення соку. Так, при зменшені висоти шару з 12.5 до 5 см. вихід соку з яблук збільшується на 4%. Тому пресування необхідно вести в тонкому шарі. Цей принцип врахований у всіх пресах сучасної конструкції. Потім сік потрапляє на проціджування яке проходить на вібросепараторі. Продуктивність сепаратора до 12м3/год, потужність електродвигуна 13кВт. Ефективність розділення буде вищим, чим більше розмір частинок та різниця густини соку та частинок. Відходи виводяться з цеху та виводять з виробництва разом з відходами при пресуванні. Сік після проціджування потрапляє на підігрівання, де він нагрівається до 40–450С для того, щоб на наступній стадії ферментації пройшла краща взаємодія ферментів з соком. Сам процес ферментації проходить недовго, приблизно одна або півтори години. Для того щоб сік не був темний додають пектолітичні ферменти в кількості 0,01–0,03%, до маси соку при температурф 40–450С. Далі сік надходить на наступну операцію – випарювання, яке проводиться в 2-х корпусній випарній установці. Сік потрапляє в перший корпус де він обробляється гострою парою температурою 1110С, при цьому температура соку 101–1030С, час 15 – 20 хв, далі він поступає на другу колону де пар 890С, температура соку 930С. Після того як сік пройшов випарну установку він надходить на зберігання в емальовані збірники і зберігається на відкритому повітрі, також в автоцистерни для харчових продуктів з нержавіючої сталі по ГОСТ 9218, контейнери-цистерни по діючим стандартам до 60м3 та резервуар до 30м3. Внутрішня частина резервуарів повинна бути виготовлена з матеріалів, дозволених Мінздравом для контакту з харчовими продуктами, або мати захисне покриття. Такий сік зберігається при температурі не вище 100С і відносній вологості 75% – 1рік. Розрахунки Матеріальний баланс W2

W1

SnXn (Sn-W1) X1 (Sn-W1-W2) Xk Визначення продуктивності установки Кількість води, яка випаровується всією установкою знаходимо по формулі, [1, ст. 66, V.15]:

Де S – маса соку яка поступає на випарювання, кг/с; Вп, Вк – початкова і кінцева концентрація розчину

Розрахунок концентрації розчину Розподіл концентрації розчину по корпусам установки залежить від відношення навантаження за випареною водою у кожному корпусі апарату. Приймаємо, що продуктивність по випарюваній воді розподіляється між корпусами у відношенні, [2, Ст. 87]:

Таким чином:

Розраховуємо концентрації розчину у корпусах [1, Ст. 66, V.16]:

Тепер знаходимо середні концентрації розчину по корпусах: в

першому корпусі:

в

другому корпусі:

Густину яблучного сока в першому корпусі, при температурі кипіння t=1050C, знаходимо за формулою:

де Т – температура кипіння розчину, 0С;

Густина яблучного соку в другому корпусі, при температурі кипіння t=910С:

Оптимальну

висоту рівня рідини в трубках знаходимо за формулою [1, Ст72, V.46]: де Нтр – висота трубок, м;

Тиск стовпа рідини рахуємо за формулою [1, Cт74, V.66]:

де ρ – густина розчину, кг/м3, h – відстань від верхнього рівня розчину до середини гріющих труб, м; Знаходимо h за формулою [1, Ст74, V67]^

де h1 – відстань від верхнього рівня розчину до трубної доски, м; Hтр – висота гріющих трубок, м;

Тиск вторинної пари: Pвт1=0,106 мПа; Pвт2=0,053 мПа; Тиски яблучного соку біля середини гріючих труб – в першому корпусі: Pср1= Pвт1+ В другому корпусі: Pср2= Pвт2+ Температурні втрати внаслідок гідростатичної депресії – в першому корпусі:

Загальні втрати внаслідок гідростатичного ефекту:

Загальні втрати температур між корпусами:

Втрати температури внаслідок фізико-хімічної депресії знаходимо за формулою [1, Ст87, V.62]:

Загальні втрати внаслідок фізико – хімічної депресії:

Температурні втрати при випарювані яблучного соку

|

Приглашения09.12.2013 - 16.12.2013 Международный конкурс хореографического искусства в рамках Международного фестиваля искусств «РОЖДЕСТВЕНСКАЯ АНДОРРА»09.12.2013 - 16.12.2013 Международный конкурс хорового искусства в АНДОРРЕ «РОЖДЕСТВЕНСКАЯ АНДОРРА»

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.