|

|

МЕНЮФестивали и конкурсы Семинары Издания О МОДНТ Приглашения Поздравляем НАУЧНЫЕ РАБОТЫ |

Курсовая работа: Очистка газов, основанная на катализе2. Активный металлический катализатор на носителе из оксида металла. Например, тонкий слой металла платиновой группы наносят на носитель - обожженный α-оксид алюминия либо фосфор (свечного типа). Носитель изготавливают в виде цилиндрических гранул, расположенных рядами, смещенными по отношению друг к другу. Катализатором может быть также γ-оксид алюминия с большой удельной поверхностью и платиновым покрытием. К этой же группе относится палладиевый катализатор на носителе из оксида алюминия. 3. Активный катализатор - оксид металла на подложке из оксида металла. Активные оксиды (например, γ-А12О3), обладающие высокой удельной поверхностью, могут быть нанесены на носитель из оксида металла (например, на γ-А12О3). Такая система обладает следующими преимуществами: она способна выдержать высокие температуры; в ее состав входят дешевые материалы (по сравнению с катализаторами из благородных металлов); кроме того, она может быть изготовлена в виде стержней или таблеток. К этой категории относят также катализаторы, целиком состоящие из активного материала, включая и носитель; такие катализаторы называют иногда "бесподложечные". К их числу относят смесь оксидов меди и марганца ("Хопкалит"), обеспечивающую полное сгорание углеводородов при 300-400°С, за исключением метана (30% при 400°С). 4. Активный оксид металла на металлическом носителе. Например, каталитическая система, представляющая собой металлическую проволоку в качестве носителя. В процессах очистки газов такие системы практически не используются. В настоящее время разрабатываются комплексные катализаторы, обладающие активностью к нескольким реакциям (при обезвреживании нескольких вредных веществ). Температура, которая обычно необходима для начала каталитической реакции (температура зажигания), зависит от присутствующих в газе веществ и типа катализатора. Для некоторых веществ температура зажигания приведена в табл.1. Таблица 1 - Температура зажигания катализаторов при каталитическом окислении.

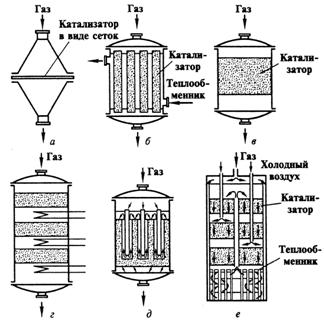

Важнейшим требованием к катализаторам, используемым в очистке газов, является стойкость к каталитическим ядам. Рассмотрим действие основных каталитических ядов на катализаторы при очистке выбросов. Фосфорорганические соединения, встречающиеся в аэрозолях, образуемых смазками, при окислении дают фосфорную кислоту, которая покрывает катализатор тонким дезактивирующим слоем. Тяжелые металлы - свинец и мышьяк - действуют подобно фосфатам, образуя тонкие дезактивирующие пленки. Дезактивация и засорение катализатора могут быть обусловлены присутствием пыли в очищенном газе. Если эта пыль огнеупорная (оксиды алюминия, кремния и железа), ее дезактивирующее действие может быть постоянным; если не произошло спекание, фильтрующие элементы могут быть очищены и активность катализатора частично восстановится. Временная потеря активности может быть вызвана отложением мелкой угольной пыли и сажи вследствие неполного сгорания. В этом случае уголь выжигается из катализатора при кратковременном повышении температуры до 350°С. Стоимость катализатора зависит от стоимости исходного сырья и технологии его получения. Часто для приготовления катализаторов используют драгоценные и редкие металлы: платину, серебро, радий, палладий, рутений, церий и другие, а также цветные металлы: медь, цинк, хром, никель кобальт, олово, алюминий, титан, молибден и другие. С целью снижения стоимости следует синтезировать, где это возможно, катализаторы, не содержащие драгоценных металлов или снижать их содержание. В ряде случаев такие катализаторы по активности и другим показателям не уступают катализаторам, в состав которых входят драгоценные металлы. Немаловажное влияние на стоимость катализаторов оказывает технология их приготовления. Технология получения катализаторов зависит от того, в каком виде его получают. Например, в виде металлических сеток, гофрированной ленты, керамических блоков, таблеток, колец, шариков и др. Наиболее часто контактные массы получают в виде таблеток путем совместного осаждения каталитически активных веществ с последующим добавлением активаторов и наполнителей. Производство таких катализаторов включает следующие стадии: подготовку сырья, растворение, осаждение, фильтрование, промывку, сушку, прокаливание, формовку. 1.4 Конструкция каталитических реакторов Требования к конструкции: – высокая производительность; – обеспечение непрерывности процесса при оптимальных технологических режимах; – легкость в управлении; – возможность автоматизации; – малое гидравлическое сопротивление; – доступность загрузки и выгрузки катализатора; – наличие устройства для подогрева газовых смесей и рекуперации тепла; – небольшая металлоемкость, доступность монтажа, ремонта и транспортировки. По способу взаимодействия газов с катализатором аппараты подразделяются на 3 группы: 1. Каталитические реакторы с фильтрующим слоем катализатора. К аппаратам с фильтрующим слоем относятся емкостные, трубчатые и полочные аппараты, принцип действия которых основан на фильтрации газа через слой неподвижного катализатора (рис.1). На этом принципе основана работа большинства контактных аппаратов. Причем катализатор может находиться в виде металлических сеток, натянутых по ходу движения газа, трубчатых контактных аппаратов или в виде твердых тел различной формы, располагаемых на перфорированных решетках. Достоинства таких аппаратов: простота конструкции. К недостаткам следует отнести отсутствие теплообмена, что позволяет проводить в них только те реакции, которые сопровождаются небольшими тепловыми эффектами. Для полноты протекания процесса в одном аппарате может быть установлено несколько слоев контактной массы. Многослойные контактные аппараты чаще всего устанавливают, когда имеется необходимость очищаемый газ подвергать дополнительной обработке (нагреванию, охлаждению и т.д.). Это позволяет вести процесс при оптимальном температурном режиме на каждой полке.

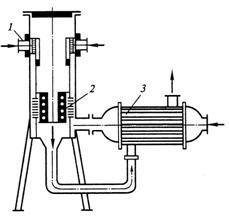

Рис.1. Схемы контактных аппаратов с фильтрующим слоем катализатора: а - контактный аппарат с катализатором в виде сеток; б - трубчатый контактный аппарат; в - контактный аппарат с перфорированными решетками; г - многослойный контактный аппарат; д - контактный аппарат с трубками Фильда; е - контактный аппарат с теплообменником В зависимости от функционального назначения контактные аппараты с фильтрующим слоем катализатора имеют несколько вариантов конструктивного оформления: реакторы каталитические с твердым катализатором, размещенном в отдельном корпусе (тип К); реакторы каталитические, в которых в общем корпусе размещены контактный узел и подогреватель (тип ТК); реакторы термокаталитические, в которых в общем корпусе размещены контактный узел и рекуператор тепла (тип KB); реакторы каталитические, в которых в общем корпусе размещены подогреватель, контактный узел и рекуператор тепла (тип ТКВ). Наиболее перспективными являются аппараты ТКВ, которые в максимальной степени отвечают экологическим требованиям. Например, термокаталитический дожигатель конструкции Гипрогазочистка (рис.2).

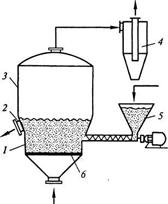

Рис.2. Каталитический дожигатель конструкции Гипрогазочистка: 1-горелка; 2-слой катализатора; 3-теплообменник-рекуператор. Газ, содержащий вредные примеси, подогревается очищенными газами в теплообменнике-рекуператоре. Затем смешивается с топочными газами, образующимися при сжигании топлива в горелках 1, после чего происходит обезвреживание на поверхности катализатора 2. Недостатком аппаратов с фильтрующим слоем является возможность засорения катализатора твердыми частицами. В этом случае могут быть использованы трубчатые реакторы с нанесенными на внутреннюю поверхность трубок катализаторами. Для отвода (подвода) тепла из реакторов с неподвижным слоем используют теплообменники, расположенные вне слоев катализатора. 2. Каталитические реакторы со взвешенным слоем катализатора. Недостатком фильтрующего слоя является наличие зон, плохо омываемых газом в местах соприкосновения гранул катализатора. Для устранения этих недостатков используют кипящий слой, в котором каждая гранула катализатора интенсивно (рис.3), со всех сторон соприкасается с газом, что интенсифицирует процесс очистки.

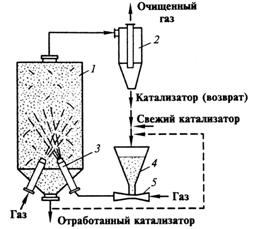

Рис.3. Каталитический реактор с кипящим слоем катализатора: 1 - цилиндрическая часть корпуса; 2 - зернистый катализатор; 3 - верхняя часть корпуса; 4 - циклон; 5 - шнековое устройство; 6 - газораспределительная решетка. Достоинством таких аппаратов является также хорошая теплопроводность слоя, возможность механизировать и интенсифицировать процесс загрузки и выгрузки катализатора, исключение возможности локального перегрева или переохлаждения, возможность использовать мелкий катализатор (в фильтрующем слое мелкозернистый катализатор не используется из-за повышенного сопротивления и неравномерности температурного слоя). К недостаткам взвешенного слоя следует отнести истирание и унос пылевидного катализатора из аппарата, что требует установки пылеулавливающего аппарата и предъявляет повышенные требования к прочности катализаторов, а также невозможность осуществления противотока, что снижает движущую силу процесса. Перечисленные недостатки не являются определяющими и многие из них могут быть полностью или частично устранены. Для упорядоченного перемешивания твердой фазы в кипящем слое иногда вводят механические мешалки, что способствует усреднению времени пребывания частиц в аппарате. Для увеличения степени очистки газов используют многополочные аппараты с кипящем слоем. Для отвода (подвода) тепла из реакторов со взвешенным слоем используют теплообменники, расположенные внутри слоев катализатора. 3. Каталитические реакторы с пылевидным катализатором. В аппаратах с пылевидным катализатором измельченный катализатор распыляют в рабочую зону с помощью специальных сопел (рис.4). Этим достигается более полное использование реакционного объема. Реакция протекает в тот момент, когда частицы катализатора находятся в полете. Обычно процессы каталитического восстановления и окисления рассматривают отдельно.

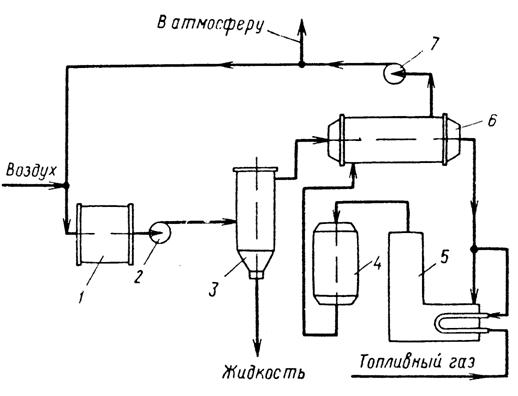

Рис.4. Каталитический реактор с пылевидным реактором: 1 - цилиндрический корпус; 2 - циклон; 3 - сопло; 4 - бункер; 5 - эжекторное устройство Каталитическое окисление используют для удаления диоксида серы из дымовых газов, очистки выбросов от окиси углерода, органических веществ, а каталитическое восстановление для обезвреживания газов от оксидов азота. После каталитического окисления газы направляют на дальнейшую переработку, например, абсорбцию, с получением готового продукта. Для некоторых газов эта стадия не предусмотрена, так как загрязнитель превращается в безвредное соединение. 2. Технологическая часть 2.1 Технологическая схема и ее описание Типичной является схема установки каталитического обезвреживания отходящих газов в производстве клеенки, показанная на рис.5. В газовых выбросах этих производств, поступающих из камер сушки клеенки, присутствует пары керосина (100-1000 мг/м3), уайт-спирита (до 200 мг/м3) и ряда органических соединений. Отходящие из сушильного агрегата газы при 80-200°С вентилятором через брызгоотбойник подают в теплообменник для предварительного подогрева теплом конвертированных газов до 200-220°С, а затем в подогреватель, где их температуру увеличивают до 250-327°С за счет тепла дымовых газов, получаемых сжиганием газообразного топлива. Для сжигания используют кислород, содержащийся в очищаемых газах. Сжигание органических примесей до СО2 и Н2О проводят в реакторе на катализаторе. Конвертированные газы из реактора через теплообменник вентилятором возвращают в сушильный агрегат. С целью компенсации потерь кислорода и доведения температуры обезвреженных газов до уровня, соответствующего условиям сушки клеенки (120-170°С), перед поступлением в сушильный агрегат их разбавляют воздухом. Часть прошедших очистку газов сбрасывают в атмосферу. При использовании алюмоплатинового катализатора полная очистка при объемной скорости 40 тыс. ч‾1 достигается при 290°С, более высокая температура (350°С) необходима для обеспечения того же эффекта при объемной скорости газа 60 тыс. ч‾1.

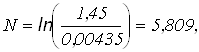

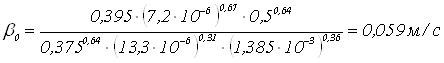

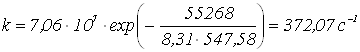

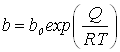

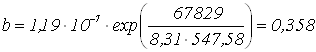

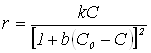

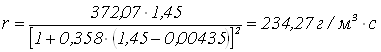

Рис.5. Схема установки каталитического дожигания отходящих газов: 1 - сушильная камера; 2, 7 - вентиляторы; 3 - брызгоотбойник; 4 - теплообменник; 5 - подогреватель; 6 - реактор 3. Расчетная часть Определяем основные размеры реактора для каталитического окисления вредных примесей промышленного выброса. Исходные данные: объем выброса G’= 12000 м3/ч; температура выброса 15°С; температура в реакторе 250°С; ПДК фенола 0,01 мг/м3; катализатор - АП-56 имеет следующую характеристику: диаметр частиц 0,003 м, длина частиц 0,005 м, форма - цилиндрическая, порозность слоя катализатора e = 0,375; требуемая степень очистки по веществу с меньшей ПДК, т.е. по фенолу 0,997. Химический состав выброса, % (об.): азот - 78, кислород - 21, пары воды - 0,5, диокид углерода - 0,5. Концентрация вредных примесей, г/м3: фенол - 1,45. Расчет. Кинетическое уравнение окисления фенола на катализаторе АП-56:

где r - скорость химической реакции, г/ (м3*с); k - константа скорости химической реакции, с-1; C - концентрация окисляемого вещества, г/м3; b - коэффициент кинетического уравнения; k0, b0 - предэкспоненциальные множители E - энергия активации, кДж/моль; Q - энергия адсорбционных стадий, кДж/моль; R - универсальная газовая постоянная, кДж/ (моль*К); T - температура, К; m, x - показатели степени в кинетических уравнениях. 1. Конечная концентрация фенола: СК = 1,45 (1 - 0,997) =0,00435 г/м3. 2. Необходимое число единиц переноса

где Сн, Ск, - начальная и конечная концентрация окисляемого вещества, г/м3.

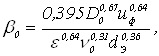

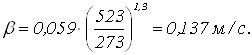

3. Скорость фильтрования принимаем uф = 0,5 м/с. 4. Коэффициент массопередачи определяют по формулам

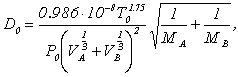

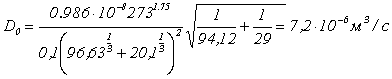

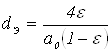

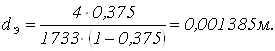

где D0 - коэффициент диффузии, м2/с; ε - порозность слоя катализатора, м3/м3; ν0 - кинематическия вязкость воздуха при нормальной температуре, м2/с; dэ - эквивалентный диаметр каналов слоя катализатора, м. Для этого рассчитаем некоторые величины. 4.1 Коэффициент диффузии вычисляем из выражения

где VА, VВ - мольные объемы окисляемого вещества и воздуха соответственно; МА, МВ - молекулярные массы окисляемого вещества и воздуха; Р0 - атмосферное давление, МПа. Мольный объем фенола С6H6O VA = 16,5 6 + 1,98 6 + 5,48 - 20 = 96,36, мольный объем воздуха VB = 20,1, молекулярная масса фенола МА = 94,12, молекулярная масса воздуха МВ = 29, давление Р0 = 0,1 МПа.

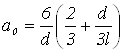

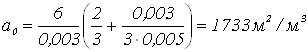

4.2 Удельная поверхность слоя цилиндрических частиц

где d, l - диаметр и длина частицы соответственно, м.

4.3 Эквивалентный диаметр каналов, образованных частицами катализатора:

4.4 Конечная температура катализатора Тк рассчитывается по формуле: Тк=Тн+gа. р (Сн-Ск), где qа. р. - удельная величина адиабатического разогрева, м3 К/г. Величину qа. р вычисляют по формуле

где QH - теплота сгорания окисляемого вещества, кДж/моль; cV - теплоемкость воздуха, кДж/ (м3 К), равная

где ср - теплоемкость воздуха при постоянном давлении, кДж/ (моль К), ср = 30 кДж/ (моль × К). Теплоту сгорания органического вещества находят из соотношения Qн=393,6·nC+121,0·mH где nC, mH - число атомов углерода и водорода в молекуле вещества. Qн=393,6·6+121,0·6=3087,6 кДж/моль,

Тк=523+33,96· (1,45-0,0084) =572,09 К 4.5 Средняя температура катализатора: Тс = 0,5· (Тн + Тк) = 0,5· (523+572,09) =547,58 К

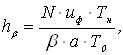

5. Удельная доступная поверхность катализатора: а=а0 (1-ε) φ, где а0 - удельная поверхность слоя катализатора, м2/м3; φ - коэффициент доступной поверхности, φ=0,85. а=1733· (1-0,375) ·0,85=920,66 м2/м3. 6. Высота слоя по массопередаче:

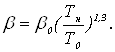

где N - необходимое число единиц переноса; β - коэффициент массопередачи, м/с; а - удельная доступная поверхность катализатора, м2/м3; uф - скорость фильтрования, м/с; Тн - температура в реакторе, К; Т0 =273 К.

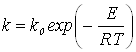

7. Константа скорости реакции окисления фенола:

8. Коэффициент кинетического уравнения:

9. Скорость реакции окисления фенола:

10. Составляющая высота слоя по кинетике рассчитывается по формуле:

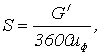

11. Рабочая высота слоя катализатора: h= (1.25÷1.45) hр = 1,35·0,06208=0,083808 м hр=hβ+hr = 0,0441+0,01798=0,06208 м 12. Необходимая поверхность фильтрования:

где G' - объем промышленного выброса, м3/ч.

13. Объем катализатора составит Vк (м3):

где Н - рабочая высота кольцевой корзины, м; Dср - средний диаметр кольца, м. Принимаем кольцевую корзину, у которой отношение H/Dср = 2, тогда Н=2·1,03=2,06 м

Выводы В курсовой работе проведен анализ и изучен каталитический метод очистки отходящих газов. Этот метод очистки основаны на химических превращениях токсичных компонентов в нетоксичные на поверхности твердых катализаторов. Очистке подвергаются газы, не содержащие пыли и катализаторных ядов. Методы используется для очистки газов от оксидов азота, серы, углерода и от органических примесей. Так же рассмотрены катализаторы, применяемые для этого метода. Катализаторы для таких процессов приготовляют на основе меди, хрома, кобальта, марганца, никеля, платины, палладия и других металлов. В отдельных случаях используют некоторые природные материалы (бокситы, цеолиты). Изучены конструкции различных каталитических реакторов. Рассмотрена и представлена схема установки каталитического обезвреживания. Произведен расчет каталитического реактора с катализатором - АП-56. Вычислены его основные размеры: диаметр, высота и объем. Используемые в промышленной практике установки каталитической очистки газовых выбросов от паров органических веществ различаются конструкцией контактных аппаратов, способами повышения до необходимого уровня температуры поступающих в них газовых потоков, используемыми катализаторами, приемами рекуперации тепла, наличием рецикла обезвреженных газов. Список использованной литературы 1. Родионов А.И., Клушин В.Н., Торочешников Н.С. / Техника защиты окружающей среды / - М.: Химия, 1989. - 511 с. 2. Родионов А.И., Клушин В.Н., Систер В.Г. /Технологические аспекты экологической безопасности - Калуга: изд.Н. Бочкаревой, 200. - 800 с. 3. Юшин В.В., Попов В.М., Кукин П.П. и др. /Техника и технология защиты воздушной среды - М.: Высш. шк., 2005. - 391 с. 4. Защита атмосферы от промышленных загрязнений / Справ. изд. в 2-х ч. под ред. Калверта С., Инглунда Г. / - М.: Металлургия, 1988. - 758 с. 5. Страус В. /Промышленная очистка газов/ пер. с англ. - М.: Химия, 1981. - 616 с. 6. Кузнецов И.Е., Троицкая Т.М. /Защита воздушного бассейна от загрязнений предприятиями химической промышленности / - М.: Химия, 1974. - 474 с. 7. Павлов К.Ф., Романков Н.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Л.: Химия, 1981, 560 с. 8. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии. Учебник для техникумов. - Л.: Химия, 1991 г. - 352с. 9. Дытнерский Ю.И. Основные процессы и аппараты химической технологии: Пособие по проектированию. - М.: Химия, 1991 г. - 496с. 10. Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии. Учебник для техникумов. - М.: Химия, 848 с. 11. Дытнерский Ю.И. Процессы и аппараты химической технологии: Учебник для вузов. Изд.3-е. В 2-х кН. М.: Химия, 2002 г. |

Страницы: 1, 2

Приглашения

09.12.2013 - 16.12.2013

Международный конкурс хореографического искусства в рамках Международного фестиваля искусств «РОЖДЕСТВЕНСКАЯ АНДОРРА»

09.12.2013 - 16.12.2013

Международный конкурс хорового искусства в АНДОРРЕ «РОЖДЕСТВЕНСКАЯ АНДОРРА»